防爆切管在天然气道切割中的齿轮传动设计

防爆切管机的齿轮传动是机械传动中应用最为广泛和特别重要的一种机械传动形式。随着管道生产工艺的日益进步和管道抢维修作业要求的提高,对切管机的齿轮传动的速度、承载能力、可靠性、效率以及体积、重量等技术指标提出了更高的要求。

而管道切割行业内广泛采用的行星齿轮传动正是为了满足这些要求发展起来的,在各种机械和高科技领域中已经广泛用来代替普通的定轴齿轮专动和蜗杆传动。

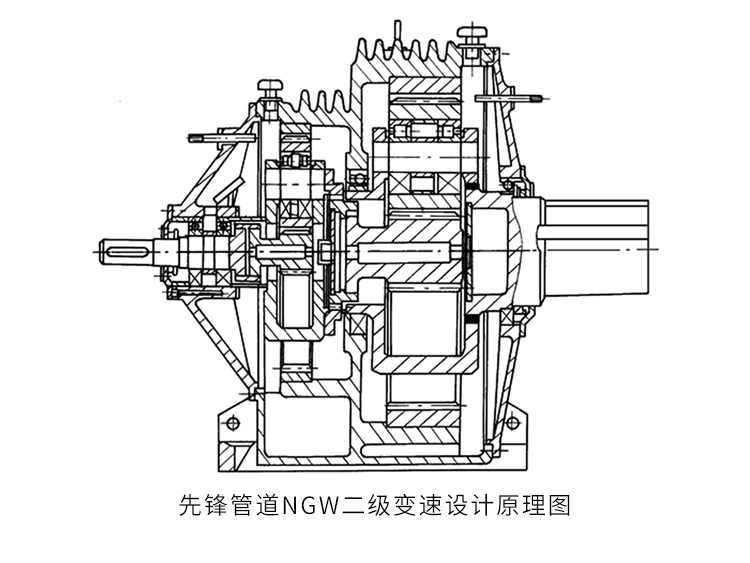

行星顾名思义就是围绕恒星转动,因此行星减速器就是如此,由三个或以上行星轮围绕一个中心轮旋转的减速器。它有体积小,重量轻,承载能力高,传动效率高,精度高,减速范围广,使用寿命长、运转平稳,噪声低等诸多优点。而且NGW行星齿轮减速器能在保证精密传动的前提下,降低转速增大扭矩和降低负载/电机/液压马达的转动惯量比。因此,NGW行星齿轮减速器在带压开孔和管道切割等机械设备的减速及精准控制。

行星齿轮的套数也会对切管机的工作效率产生影响。由于一套行星齿轮无法满足较大的传动比,有时需要2套或者3套来满足用户较大的传动比的要求,由于增加了行星齿轮的数量,所以2级或3级减速机的长度会有所增加,效率会有所下降。

本文主要掌握行星齿轮减速器的工作原理,对其的行星传动进行设计计算。并对行星减速器的齿轮、轴、轴承进行了结构设计和强度校核,对减速器的均载机构、箱体零件和润滑也做了相应的分析。

在1880年的德国,有人发明了第一个行星齿轮传动装置。自19世纪以来,随着机械工业特别是汽车和飞机工业的发展,对行星齿轮传动装置的发展有很大影响。1920年,成功制造出第一台行星差动传动并用作汽车的差速器。从1938年起德国集中发展汽车用的行星齿轮专动装置。而高速大功率行星齿轮传动的广泛实际应用,首先是德国在1951年获得成功。1958年后,英、意、日、美、苏、瑞士等国紧跟着获得成功,投入生产并普遍应用。如:德国Renk公司生产的船用行星减速器,功率为11030KW;英国的Allen齿轮公司的压缩机用行星减速器,功率为25740kW。至于低速重载行星减速器经过研发后由系列产品发展到生产特殊产品,如:法国的Citroen公司生产了用于水泥磨、榨糖机、矿山设备的行星减速器,输入转矩3900KW.m,重量达125t;德国的Renk公司生产了矿井提升机的行星减速器,输出转矩350KW.m,传动比13,功率16000kw,日本的宇都兴产公司生产了一台3200KW,输出转矩2100kw.m,传动比720/280的行星减速器。

至于国内对行星齿轮传动技术开发及运用,我国自上世纪五十年代就开始了,但前期由于受加工手段、设计理念与水平、热处理质量、材料等方面限制,我国在行星齿轮传动方面还只是处于起步阶段,以至于我国的高性能行星齿轮箱,如磨机齿轮箱等都采用进口产品。

自改革开放以来,随着国内多家单位引进了国外先进的行星传动设计和生产技术并在此基础上进行了消化吸收和创新发展,使得国内的行星传动技术与制造技术有了长足的进步。

在基础研究方面,通过国内相关高校、研究院所以及企业的合作,在行星传动的优化设计技术、均载技术、系统运动学与动力学分析、结构强度分析及制造装配技术等方面都取得了一系列的突破,使得我国全面掌握行星传动的设计、制造技术并形成了一批具有较强实力的研发制造机构。继西安重型机械研究所联合多家单位推出国内第一代通用行星齿轮减速器产品并完成其标准化后,目前正在推出性能更为先进、结构更为合理的新一代行星齿轮减速器产品。与此同时,国内其他单人闰也开发出了一系列专用行星齿轮产品。在制造手段方面,近二十年来通过引进及自主开发的插齿机、磨齿机、热处理装置及加工中心的广泛应用,大大提升了制造水平,在硬件上也切实地保证了产品的加工质量。

行星齿轮传动可根据组成的基本构件不同划分为:2K-H型、3K型和K-H-V三种。其中基本构件代号:H-行星架;K-中心轮;V-输出机构。

行星齿轮传动还可以按照齿轮啮合方式的不同划分为:NGW型、NN型、NW型、WW型、N型、NGWN型和ZUWGW型等。代号为:G-外啮合齿轮;N-内啮合齿轮;ZU-锥齿轮。

根据燃气管道切割作业特点,要求防爆切管机轴向尺寸小、结构简单紧凑、传动比较大、传动效率高等特点。再结合切管机内部传动类型的特点,选择NGW型行星传动完全可以满足要求,但由于NGW型行星传动的传动比较小,因此采用二级传动。