带压开孔刀磨削与磨床精度的关系

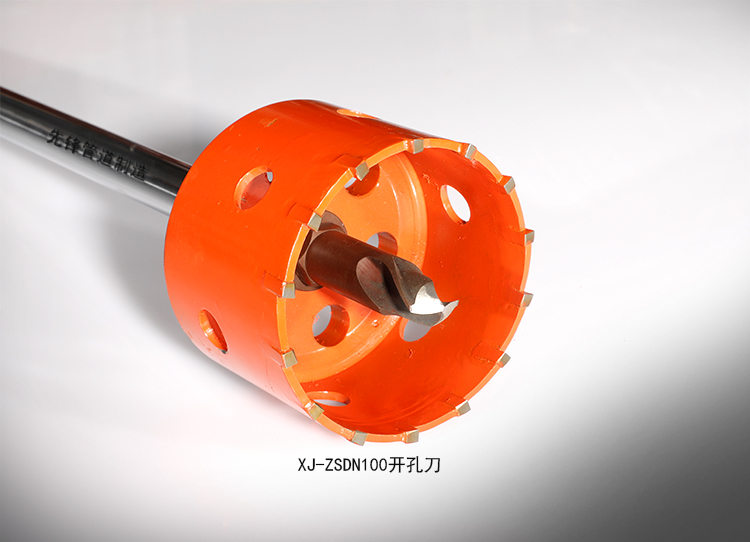

管道带压开孔过程中,带压开孔刀是对管道进行切削的主要刀具。它的运行平稳对管道带压开孔工程施工有着十分重要的作用。带压开孔刀制造水平高低直接影响客户的体验度和对产品的信任程度。因此,要严格遵守先锋管道带压开孔刀的质量生产标准,严格把控生产各个环节的生产要素,对十分重要的质量控制点要有专人进行质检。

带压开孔刀的制造要经过选材、钻孔、铣孔、焊接、线切割、车削及磨削等各种流程。其中刀具的正确磨削及磨床的精度对带压开孔刀的质量影响较大,下面就简要进行说明:

磨床是利用磨具对带压开孔刀的表面进行磨削作业和加工的机床。大多数的磨床是使用高速旋转的砂轮进行磨削加工,少数的是使用油石、砂带等其他磨具和游离磨料进行加工,如珩磨机、超精加工机床、砂带磨床、研磨机和抛光机等。而带压开孔刀要使用的磨床高速旋转砂轮进行粗磨加工,然后使用研磨机及抛光机或钝化机进行最后刀刃的处理。

磨床的几何精度、刚度、热变形、运动稳定性和抗振性等,将对带压开孔刀的加工精度直接产生影响。

1. 磨床的相对移动精度

磨床的几何精度是指,在不承受负荷的情况下,各部件的运动精度和相对位置精度。把机床制造得绝对精确是不可能的,只能相对精确。在磨削带压开孔刀过程中,总有不可避免或多或少的误差存在。这种误差将在带压开孔刀加工时不同程度反映到质量上来,而影响加工精度。一般影响磨床的精度因素有主轴的径向跳动和轴向窜动,工作台等运动部件移动的直线度,工作部件的相互位置误差和传动误差等等。

砂轮主轴的径向跳动和轴向窜动及磨床头架运动误差大,不仅影响磨削后表面粗糙度,还会使带压开孔刀的圆外壁产生圆度和端面跳动,造成磨削过程中接触面不均匀。

工作台移动在垂直面不垂直时,在内、外圆磨床上,影响开孔刀母线的直线性,在平面磨床磨削平面,造成开孔刀平面度误差大。外圆磨床的砂轮主轴轴中心线和内圆磨床砂轮轴轴中心线与开孔刀头架轴中心线不等高,在磨削内、外锥体时,开孔刀的母线是双曲线。

砂轮主轴轴中心线对工作台移动方向不平行,影响磨削后带压开孔刀的端面平直度。磨床的传动误差,对螺纹磨削和齿轮磨削的加工精度影响很大。

造成以上情况时,应当立即停止磨床的使用,并进行检修。按照先锋管道检测流程对磨床进行测量主轴,查看磨床的主轴是否保持直线和未变形。其次检修主轴轴承是否有异响,检查其磨损程度,并添加润滑油。最后检查销位是否正常。

如果以上均正常,则进行工作台滚珠轴承及平台移动的均匀性,如果移动均匀性出现问题,则检查平台的螺杆是否有损伤和变形情况。

2. 磨床的刚度

它是指磨床承受外力(磨削力)时,其部件抵抗变形的能力。也就是在同样的磨削力的情况下,部件变形越小,表示刚度越大。反之,部件变形大,表示此部件刚度就小。这些变形的大小,破坏了磨床静态的原始几何精度,将引起带压开孔刀的加工误差。所以刚度好的磨床,相对来说,开孔刀的加工精度较高。

3. 磨车的热变形

磨床内部的热源分布不均匀,造成在带压开孔刀进行磨削时,磨床的各个部位在加工中产生的热量多少也不同。外界热源对机床各部位的影响也不一样,零部件因材料不同的热膨胀系数也不相同。这样会造成磨床各部分不同的微量变形,会使得机床原始几何精度下降,而影响带压开孔刀的加工精度。

所以要求精度较高的带压开孔刀或带压开孔定位钻加工时,使用的精密磨床最好安装在磨床说明书中所规定的温度较为恒定的环境中使用(即在规定的温度变化范围内),以防止温度的变化对磨床和开孔刀加工的精度产生影响。

4. 磨床运动部件爬行

磨床工作台砂轮架等运动部件在作微量周期进给或低速连续移动时,出现运动不均匀的现象,通称为爬行。当磨床有这种现象发生时,使磨削过程中的进给不均匀,而影响工件磨削表面粗糙度。

5. 磨床的振动

磨床在磨削过程中产生振动,使砂轮和开孔刀加工的相对位置发生周期性的变动,使工件表面产生振纹,严重影响加工质量和精度。

有效地减小磨床的振动是至关重要的。这意味着磨床在对带压开孔刀进行加工过程中,必须保持砂轮平衡,这是砂轮本身的结构特点所决定的。密度的不均匀和整个砂轮几何外形的好坏,都会影响一个砂轮的固有平衡。

因此选择一个高质量的砂轮也是很重要的。假如是一个高质量的砂轮,只需妥当的安装即能保持砂轮很好的平衡。按照砂轮制造商的出厂说明,砂轮上标有一个向上箭头,它表明砂轮经粗平衡后的轻端方位。然后用户可以根椐箭头指示,留意修整砂轮,使其达到动态平衡。冷却液均匀地加注,有时也能帮助砂轮保持平衡。

要提高磨削后的带压开孔刀的精度,除努力消除上述因素的影响外,还必须注意开孔刀加工过程中定位基准的合理选择、装夹方法、砂轮的选择与正确修理、合理选择磨削用量和工艺方法等。