金刚石带压开孔刀焊接技术

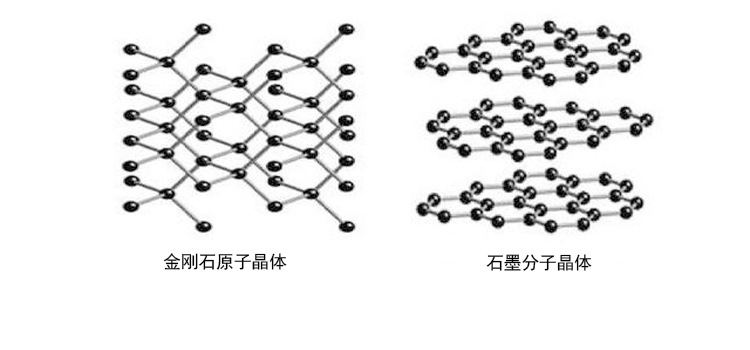

何为金刚石?石墨和金刚石都属于碳单质,他们的化学性质完全相同,但金刚石和石墨不是同种物质,它们是由相同元素构成的同素异型体。所不同的是物理结构特征,二者的化学式都是C。

从片层内部来看,石墨是原子晶体;从片层之间来看,石墨是分子晶体(总体说来,石墨应该是混合型晶体);

而金刚石是原子晶体,并且金刚石化学性质稳定,具有耐酸性和耐碱性。金刚石还具有非磁性、不良导电性、亲油疏水性和摩擦生电性等。

人工合成金刚石的方法主要有两种,高温高压法及化学气相沉积法。高温高压法技术已非常成熟,并形成产业。

金刚石磨粒具有高硬度、强耐磨性和极佳导热性等优异性能,在加工硬质合金、陶瓷、玻璃、宝石等高硬脆性难加工材料方面得到广泛的应用。但是具有共价键结构的金刚石与一般的金属之间有很高的界面能,难以焊接,而一般的机械镶嵌、物理吸附没有足够把持力。

目前采用高温钎焊工艺开发新的一代金刚石工具,是利用活性金属元素(如Ti、Cr、Mo、W等) 在金属钎料与超硬磨粒界面处形成化学冶金结合,大大提高了结合剂对金刚石磨粒的把持强度,使金刚石带压开孔刀使用寿命显著提高。

但是在带压开孔施工作业以及在试验过程中发现, 钎焊金刚石带压开孔刀仍存在金刚石易石墨化、金刚石钎焊界面脆性金属间化合物影响钎焊强度、带压开孔刀的钎焊接头残余应力集中等钎焊质量问题。

同时,由于机加工行业中高效精密制造技术的发展,对金刚石磨粒钎焊技术又提出了钎料能够根据磨粒磨损状态智能地控制金刚石脱落、钎料与金刚石之间磨损率匹配、提高钎焊接头散热性能和增大容屑空间等新要求,这无疑是对当前的技术又提出了革新性的挑战。

金刚石带压开孔刀的钎焊微观形貌特征有:金刚石表面形貌和钎料形貌的吻合程度,以及金刚石、钎料和带压开孔刀的基体三者之间的界面化合物形貌等。其中,金刚石表面形貌可以反映出其热损伤或石墨化程度,钎料形貌可以反应出钎料对金刚石的润湿铺展程度,金刚石、钎料和基体三者之间的界面化合物形貌可以反应出三者之间的化学冶金反应状态。

在管道带压开孔施工作业中,金刚石磨粒对水泥等管道磨削时,磨粒承受来自管道的冲击作用和接触产生的热载荷。如果钎焊接头强度不足把持住高负荷对管道进行切削状态的磨粒, 金刚石磨粒将产生非正常脱离。

根据此原理,进行金刚石磨粒摩擦磨损试验,其结果可以用来评判钎焊性能。在使用数码显微镜观测新型钎焊金刚石带压开孔刀表面磨损情况。当带压开孔刀的金刚石工作块的表面上出现了较多脱落坑落的情况。并经过系统对比观察的方法进行钎焊金刚石带压开孔刀的磨粒磨损状态。在分析这些现象之后,对金刚石带压开孔刀的制造过程有以下几个方面建议:

1.在钎焊金刚石带压开孔刀的制备过程中,钎料粉末、镀覆金刚石类型、钎焊工艺参数(包括钎焊温度、保温时间、钎焊气氛等),都对金刚石钎焊性能有很大影响。

在金刚石钎焊过程中, 金刚石依靠熔化的钎料连接起来, 钎料自身的性能很大程度上影响金刚石钎焊接头的性能。在设计钎料成分及配比的过程中,需考虑以下基本要求:

1.1金刚石的钎料具有合适熔点。熔点不能高于金刚石石墨化温度,也不能过低,若熔点太低,则在磨削过程中,可能因为较高的磨削温度导致钎料软化,造成磨粒过早脱落。

目前,Ni-Cr 钎料应用最广泛,但其钎焊温度较高(900℃以上), 金刚石有石墨化的倾向,影响钎焊金刚石的强度和工具寿命。

而Ag-Cu钎料熔点低,焊后接头使用温度不能超过500℃,且钎料中含有贵金属,成本较高,使用也受到一定的限制。

铜基钎料相对Ag 基钎料,具有烧结温度低、成本低、好的成形性和可烧结性,以及与其他元素相容性好等特点,但是Cu 对金刚石几乎不润湿。

1.2钎料应当对金刚石具有良好的浸润、扩散作用。较好的浸润、扩散作用可以保证钎料与金刚石磨粒之间形成牢固的化学冶金结合,提高钎焊强度。通过在钎料合金中添加Cr、Ti 金属粉, 改善了钎料合金对金刚石的润湿性能。

1.3钎料应具有稳定、均匀的成分,以减少钎焊过程中的偏析现象和易挥发元素的损耗。

1.4钎料具有一定的强度和硬度。在带压开孔刀对管道进行磨削过程中,如果钎料强度和硬度不够,那么将导致自身快速磨损,失去对磨粒把持能力。

1.5避免由于物理性能的不匹配导致金刚石与钎料截面处产生较大的残余应力。残余应力是影响金刚石钎焊接头性能的重要因素,残余应力过大将导致钎焊接头萌生裂纹,导致磨粒在加工过程中产生不正常脱落或磨损。